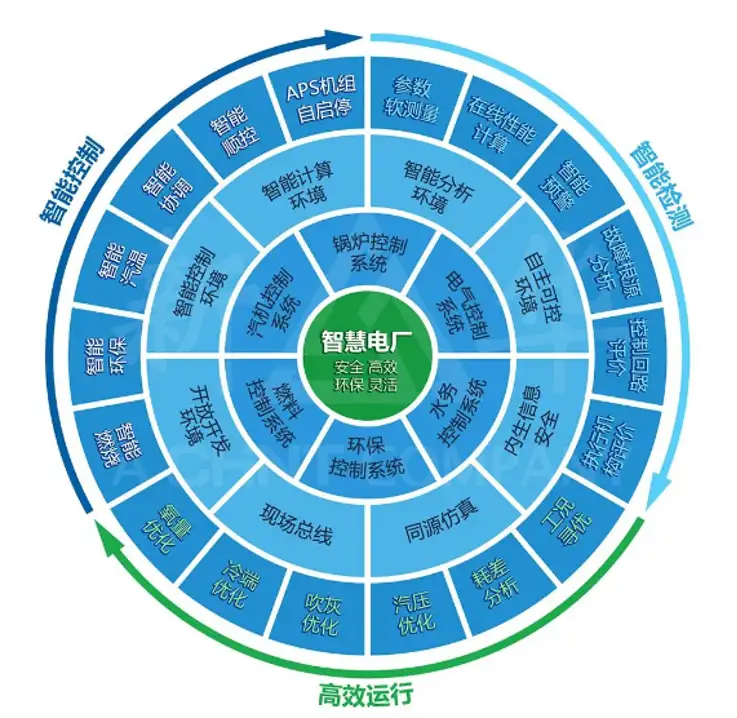

隨著國家“雙碳”戰(zhàn)略和 “智慧電廠”建設(shè)推進,火電機組如何降低供電煤耗、提升靈活調(diào)節(jié)能力和清潔高效水平,成為必答題。新華科技自主研發(fā)的智能優(yōu)化技術(shù),正在大型火電機組中推廣應用,助力其實現(xiàn)降本增效、節(jié)能減排和智慧升級。

與汽溫控制類似,協(xié)調(diào)控制是一個非線性、多變量和強耦合的復雜系統(tǒng);當前,火電機組“三改聯(lián)動”(節(jié)能降耗改造、供熱改造和靈活性改造)又對其提出了全新的多目標要求,依靠傳統(tǒng)技術(shù)手段已無能為力。

新華科技智能優(yōu)化團隊將傳統(tǒng)PID控制與智能控制技術(shù)相結(jié)合,專門為解決控制難點、痛點而研發(fā)的智能協(xié)調(diào)控制體系,實現(xiàn)火電機組機爐協(xié)調(diào)、一次調(diào)頻、深度調(diào)峰等優(yōu)化功能,已在135MW-1000MW各類型機組應用中取得了優(yōu)秀的運行實效。

其主要包含的先進控制技術(shù)有:

基于模型的多變量先進控制技術(shù);

人工智能的動態(tài)加速技術(shù);

多模態(tài)、多目標、多約束、變結(jié)構(gòu)的優(yōu)化控制技術(shù);

AGC-R模式自適應技術(shù);

變參數(shù)(VAPID)PID控制技術(shù);

變負荷速率自適應技術(shù);

汽機調(diào)門、減溫水與機前壓力的動態(tài)解耦自校正技術(shù);

一次調(diào)頻量的補償控制技術(shù);

燃燒控制的一次風母管壓力與容量風門協(xié)同控制技術(shù);

凝結(jié)水節(jié)流技術(shù);

靈活性調(diào)度技術(shù)。

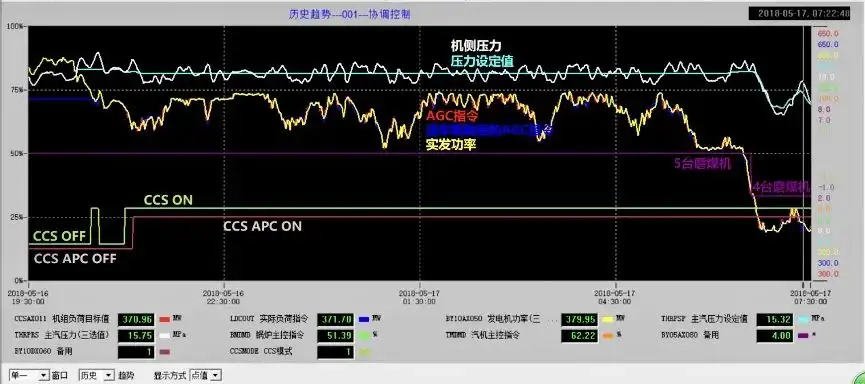

某330MW亞臨界機組,原鍋爐主控輸出變化幅度為±18%,采用基于人工智能的動態(tài)加速和AGC-R模式自適應等智能優(yōu)化技術(shù)后變化幅度為±3%;提升調(diào)節(jié)品質(zhì)的同時降低機組煤耗、延長設(shè)備生命。

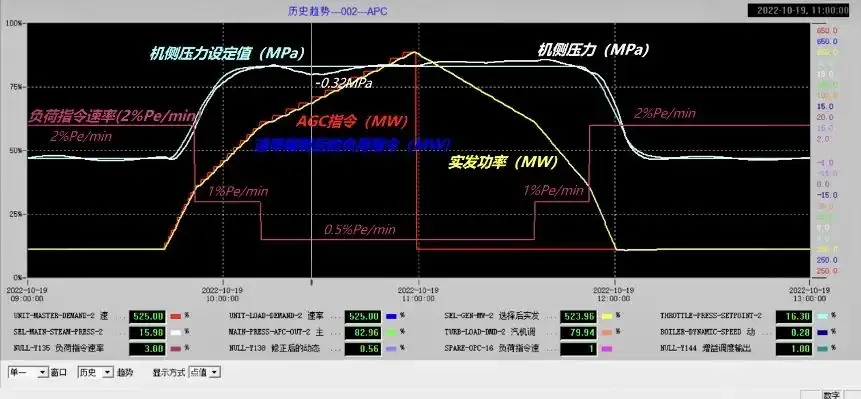

某600MW亞臨界機組,采用變負荷速率自適應等智能優(yōu)化技術(shù)后,進行295MW~605MW負荷擾動仿真試驗;變負荷速率在2%Pe/min、1%Pe/min和0.5%Pe/min切換期間,控制品質(zhì)持續(xù)保持穩(wěn)定。

隨著新能源大量接入電網(wǎng),如何在負荷變化幅度從10%Pe~15%Pe 躍升到50%Pe的情況下依然保證控制品質(zhì),是業(yè)內(nèi)面臨著的一個挑戰(zhàn)。

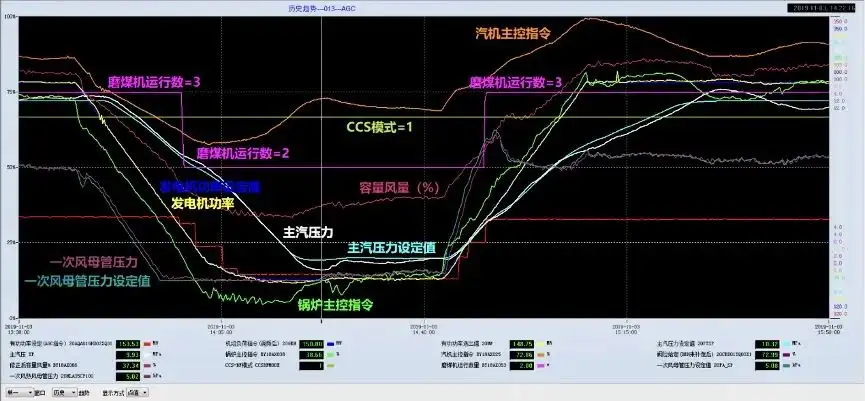

某300MW亞臨界機組,采用增益調(diào)度等智能優(yōu)化技術(shù)后,負荷從300MW連續(xù)降至150MW,后又從150MW直接升至300MW,負荷變化速率2%Pe/min;過程中包含了磨煤機啟停,其壓力最大偏差0.46MPa,功率最大偏差1.75MW。

某600MW亞臨界機組,爐機間蒸汽壓損大、定壓段長(240MW: 11.08MPa→420MW: 16.3MPa→600MW: 16.3MPa),規(guī)程要求在正常運行條件下(包含磨組啟停在內(nèi))機前壓力最大為16.9MPa;原控制方式下經(jīng)常超壓,優(yōu)化控制難度很大。采用基于多模態(tài)、多目標、多約束、變結(jié)構(gòu)的等智能優(yōu)化技術(shù)后,自2018年投運至今,期間機前壓力最大僅為16.81MPa,沒有一次超壓記錄。

基于模型的多模態(tài)、多目標、多約束、變結(jié)構(gòu)的智能優(yōu)化技術(shù),與人工智能的動態(tài)加速技術(shù)完美結(jié)合,可助力火電機組實現(xiàn)高精準的協(xié)調(diào)控制品質(zhì):支持變負荷階躍指令幅度為50%Pe,且控制品質(zhì)優(yōu)于行業(yè)標準規(guī)定。

新華科技智能優(yōu)化技術(shù)專門為解決大型火電機組控制難題而研發(fā)。目前已陸續(xù)開發(fā)了62個專用算法模塊,無縫集成在iPlant智能發(fā)電平臺中,實現(xiàn)智能燃燒、智能汽溫、智能環(huán)保、智能吹灰以及智能協(xié)調(diào)等優(yōu)化控制功能,為打造“安全高效環(huán)保靈活”的智慧電廠提供強力技術(shù)支撐。